近日,一款新一代医用缝合针切割力测量仪器正式通过医疗器械性能验证,填补了国内在缝合针精准力学检测领域的技术空白。该仪器针对传统测量方法的精度短板,实现了模拟人体组织环境下的实时、高精度切割力检测,为缝合针质量控制提供了科学依据,助力临床缝合安全升级。

传统检测痛点亟待突破

医用缝合针是外科手术的核心耗材,但长期以来,其切割力检测存在明显瓶颈:人工经验判断误差大——传统方法依赖操作人员手感,误差可达±5%以上,无法精准区分圆针、三角针、显微针等不同针型的力学差异;临床场景还原不足——实验室仅用橡胶等简单材料模拟组织,与人体皮肤、筋膜的真实弹性模量偏差显著,导致检测数据与临床实际表现脱节,可能引发缝合时组织过度损伤或穿刺失败。

三大创新实现精准检测

此次推出的测量仪器,核心突破在于三大技术创新:

1. 高精度力感测:搭载0.01N级高精度力传感器,可动态捕捉缝合针穿刺/切割过程中的力变化,测量重复性误差控制在±1.5%以内,远优于行业常规±3%的水平;

2. 模拟组织还原:内置可调节弹性模量的模拟模块,能精准还原皮肤、筋膜、血管等不同人体组织的力学特性,解决了“实验室数据与临床脱节”问题;

3. 高效适配全规格:支持0.2mm至1.2mm全规格缝合针自动适配,单样本检测仅需5分钟,效率较传统方法提升6倍。

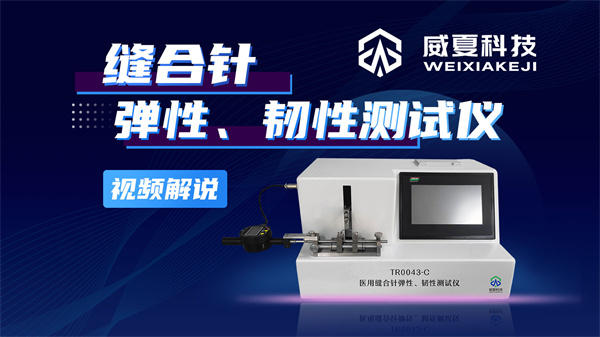

据参与性能验证的威夏科技工程师介绍:“该仪器已通过ISO 13485质量管理体系认证,与国际同类产品比对一致性达98.2%,完全满足医疗器械生产企业的出厂质检需求。”

临床与产业应用初见成效

目前,该仪器已在国内3家三甲医院创伤外科、2家缝合针生产企业投入试用。某三甲医院手术室护士长反馈:“以往新批次缝合针仅能抽样检测,现在1小时内可完成1000余根针的全批次检测,有效避免不合格产品流入临床。”

此外,某科研机构利用该仪器开展的“可吸收缝合针优化研究”显示,通过调整针尖角度,可将组织损伤率降低22%,为新型耗材研发提供了数据支撑。

推动行业标准化升级

业内专家指出,该仪器的推广将推动医用缝合针质量标准化进程,减少医源性组织损伤,契合“健康中国2030”中“提升医疗器械质量可靠性”的要求。未来,研发团队计划拓展适配显微外科针、可弯曲针等特殊类型,并开发AI数据分析功能,实现切割力与临床效果的关联预测。

随着精准医疗需求的提升,医用耗材的力学检测已成为临床安全的关键防线。这款切割力测量仪器的落地,不仅为生产企业提供了科学质控工具,更为患者手术安全增添了“精准屏障”。