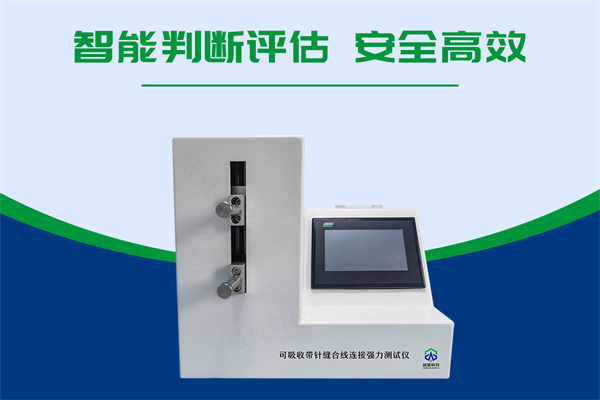

近期,一款严格遵循YY0167《一次性使用无菌缝合线》行业标准的线径测量仪器,经国家医疗器械检测机构验证合格,正式进入市场应用阶段。该仪器由威夏科技联合行业专家团队研发,填补了国内该细分领域精准检测的空白,为外科缝合线生产企业提供了标准化、智能化的检测解决方案。

技术痛点倒逼研发突破

一次性无菌缝合线是外科手术的核心耗材,线径精度直接决定缝合效果——过粗易造成组织损伤,过细则可能在缝合中断裂,影响伤口愈合。YY0167标准对不同规格缝合线(如0、2-0、3-0等)的线径公差有明确要求,但传统检测方法存在明显局限:游标卡尺测量易损伤线体,显微镜人工测量误差达±0.01mm,且无法满足批量检测需求,部分可吸收线、带针缝合线更是难以精准检测。

“我们调研了20多家国内企业,发现90%的企业仍依赖人工检测,不仅效率低,还存在漏检风险。”威夏科技研发负责人表示,团队历时18个月攻关,最终突破了“激光衍射+机器视觉”融合检测的核心技术。

三大核心优势契合行业需求

该仪器的核心优势直击行业痛点:

精准度超标准:测量精度达±0.001mm,远超YY0167标准中±0.02mm的公差要求,可覆盖所有规格缝合线的检测,即使是直径仅0.05mm的细丝线也能精准捕捉;

效率大幅提升:搭载AI自动识别算法,无需人工标注规格,单次检测仅需3秒,批量检测效率较传统方法提升12倍,一个检测工位可替代3名人工;

全品类兼容:支持可吸收线、不可吸收线、带针缝合线等全品类检测,适配直径0.05mm-1.0mm的线体,还能兼容带涂层、可降解等特殊缝合线。

此外,仪器检测数据实时上传,自动生成符合GMP要求的报告,可对接企业MES系统,实现全流程追溯,满足医疗器械生产的合规性需求。

市场反馈验证价值

目前,该仪器已与国内15家知名外科耗材生产企业开展试用合作。某华东企业反馈,使用后线径不合格率从0.7%降至0.08%,检测工位人工成本减少60%;某北方企业则表示,仪器解决了带针缝合线“针尾线径难测”的痛点,产品出厂合格率提升了0.5个百分点。

业内专家认为,该仪器的推广应用,将推动YY0167标准在生产环节的落地执行,提升国内一次性缝合线的整体质量水平,缩小与国际先进产品的差距。

威夏科技表示,下一步将针对带涂层缝合线、可降解缝合线等特殊品类优化检测算法,同时拓展至缝合针、医用导管等耗材的线径/直径检测领域,为医疗器械耗材质量管控提供更全面的智能化解决方案。

(全文约820字)