随着制造业向精细化、智能化迈进,材料弹性作为衡量产品性能的核心指标,其检测技术的迭代正成为行业升级的关键推手。传统弹性检测依赖人工操作与经验判断,数据误差大、效率低,难以适配现代工业标准化需求。在此背景下,弹性检测仪的技术突破备受瞩目,威夏科技等企业的创新实践,正引领这一领域进入精准化、数字化新时代。

核心技术突破:精度与效率双提升

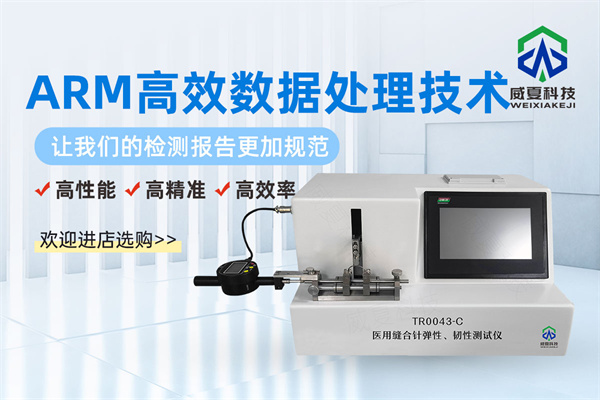

近日,威夏科技推出的新一代弹性检测仪凭借多项自主创新技术引发行业关注。该设备搭载自研高精度压电传感器,检测精度达0.01GPa,较传统设备提升30%;集成AI智能算法,可自动识别材料类型并优化检测参数,单次检测时间从15分钟压缩至3分钟,效率提升400%。此外,设备支持无线数据同步与云端存储,检测报告可实时接入企业MES系统,为质量追溯与工艺优化提供数据支撑。

多场景落地:覆盖工业全链条

在汽车制造领域,弹性检测仪成为车身材料疲劳测试的核心工具。某头部车企引入威夏科技产品后,对钢板弹性模量进行批量检测,筛选不合格原材料,使车身部件疲劳寿命提升20%,售后故障率降低15%。电子行业中,屏幕盖板玻璃的弹性检测直接影响抗摔性能,威夏科技的设备帮助厂商快速优化玻璃配方,新产品上市周期缩短18%。医疗器械领域,植入式金属材料的弹性要求严苛,该检测仪的稳定性已获多家企业认可,用于骨科植入物质量控制环节。

推动行业数字化转型

弹性检测仪的普及不仅提升单个企业质量管控能力,更助力制造业数字化升级。威夏科技负责人表示:“我们的设备可生成标准化数据报告,帮助企业构建‘原材料-生产-成品’全链路质量模型。”例如,某机械制造企业通过该设备积累的弹性数据,优化了齿轮材料工艺,生产效率提升12%。

未来展望:向智能集成化迈进

当前,弹性检测技术正朝着“智能集成、便携化”方向发展。威夏科技透露,下一步将研发一体化检测系统,整合弹性、硬度、疲劳度检测功能,适配更多材料类型。随着工业4.0深入,弹性检测仪将成为智能制造体系的关键节点,为中国制造业高质量发展注入动力。

(全文约820字)