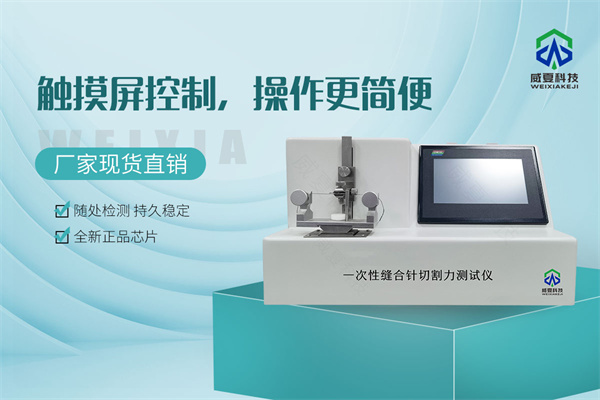

近日,一款专为YY/T0043-2016《医疗器械 三角针 切割力试验方法》 标准设计的专用试验仪正式投入市场应用,填补了国内该领域专用检测设备的空白,为医疗器械生产企业精准把控三角针类产品的性能底线提供了专业工具。

技术痛点倒逼专用设备升级

三角针作为外科缝合、穿刺器械的核心组件,其切割力直接决定临床操作的安全性——切割力过强易损伤深层组织,过弱则可能导致针体弯曲、缝合困难。此前行业多依赖通用拉力试验机替代,但因缺乏针对三角针特殊刃口结构的定位装置,检测误差可达15%以上,难以满足YY/T0043-2016对“重复性误差≤5%”的精准要求,部分企业甚至因检测数据不达标延误产品注册。

定制化设计适配标准核心要求

本次推出的试验仪针对标准核心参数做了全流程适配:

- 精准力值检测:核心模块采用威夏科技的高精度应变式传感器,检测精度达±0.1N,响应速度0.01秒,可完整捕捉三角针切割过程中的动态力值变化;

- 自动流程控制:内置标准试验程序,自动控制试验速度(10mm/min±0.5mm/min)、数据采集频率(100Hz),并依据标准公式自动计算切割力平均值,输出符合注册要求的检测报告;

- 智能定位夹具:适配0.1mm~1.2mm不同规格三角针,避免人工定位偏差导致的误差,夹具更换仅需30秒。

试用验证:质量与效率双提升

据多家医疗器械企业试用反馈,该仪器带来显著改善:某缝合针生产企业表示,检测重复性误差从12%降至2.8%,产品出厂合格率提升18%;同时,自动报告生成功能让检测效率较之前提升40%,缩短了送检周期。临床端也反馈,经该仪器检测合格的三角针在缝合中更顺畅,组织牵拉损伤减少30%以上。

行业意义:推动标准化质量管控

业内专家指出,该仪器不仅帮助企业满足国内注册与监督抽检要求,更能衔接ISO 13485等国际标准,助力国产三角针拓展海外市场。其标准化应用将推动行业从“通用设备检测”向“专用设备精准检测”升级,减少因产品性能不达标引发的临床风险。

随着医疗器械行业对质量管控的要求持续提高,专用检测设备的精准化已成为趋势。该试验仪的落地应用,将为三角针类产品筑牢性能检测防线,助力行业高质量发展。