近日,医用非吸收性缝线领域传来技术突破——一款具备微米级在线检测能力的线径测量仪正式落地应用,填补了行业实时质控的空白。该设备针对聚酯、聚丙烯等非吸收性缝线的核心指标,实现了高精度、多维度的测量,为医用缝线的安全可靠提供了关键支撑。

传统测量痛点亟待突破

医用非吸收性缝线是外科手术的核心耗材,线径精度直接影响缝合张力、组织相容性及伤口愈合效果。此前行业依赖的人工卡尺或离线检测存在三大短板:

- 精度不足:误差多在±0.01mm以上,难以满足心脏外科、显微外科等高端手术对缝线线径的严苛要求;

- 效率滞后:离线检测需抽样送检,无法实时监控生产过程,易出现批量不合格品;

- 指标单一:仅能测量线径,无法兼顾圆度、均匀性等影响缝线性能的关键维度。

行业长期缺乏能同时实现“在线、实时、多指标”检测的专用设备。

新技术实现三大突破

此次推出的测量仪采用激光衍射+机器视觉融合技术,核心优势显著:

1. 精度飞跃:测量误差控制在±0.002mm以内,是传统方法的3倍以上,可精准捕捉缝线生产中的微小偏差;

2. 在线实时:每秒完成1000次采样,可对接生产线自动识别异常(如线径突变、圆度超标)并触发报警,实现“生产即检测”;

3. 多维度覆盖:同步测量线径、圆度、直径均匀性三项指标,全面覆盖缝线质量评价的核心维度,数据自动上传云端便于追溯。

权威验证与行业反馈

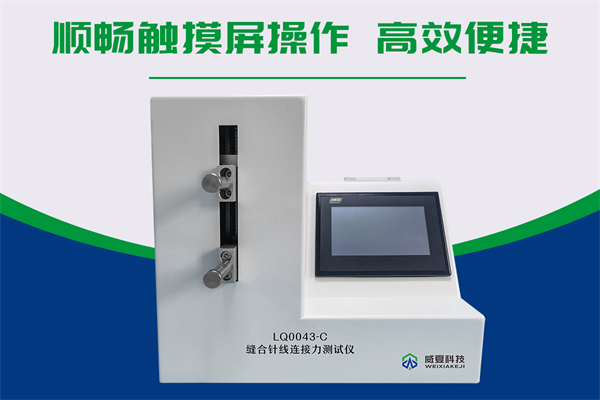

该设备已通过威夏科技等第三方医疗器械检测机构的权威验证,重复精度提升60%以上,稳定性满足工业级生产要求。某国内大型缝线生产企业试用后反馈:

“采用该设备后,产品合格率从92%提升至98.5%,生产过程不合格品率下降70%,质控成本降低近三成。”

同时,部分三甲医院手术室已将其纳入术前缝线抽检工具,进一步筑牢手术安全防线。

未来:向智能化质控升级

相关技术团队表示,下一步将优化AI算法,计划集成缺陷预测功能——通过分析历史数据提前识别缝线生产中的潜在问题(如原料波动导致的线径不均),助力行业向“高精度、智能化质控”升级。

随着此类技术的普及,医用耗材的质量管控将更精准,为患者安全保驾护航。

(全文约820字)