随着纺织行业对高品质产品需求的持续攀升,缝线作为面料连接的核心载体,其直径、捻度、均匀度等指标的精准把控成为企业提质增效的关键。近日,一款名为YY 1116缝线测量仪器正式投入市场应用,凭借非接触式高精度测量技术,有效解决了传统人工测量误差大、效率低的行业难题。

传统测量:人工依赖下的“精度短板”

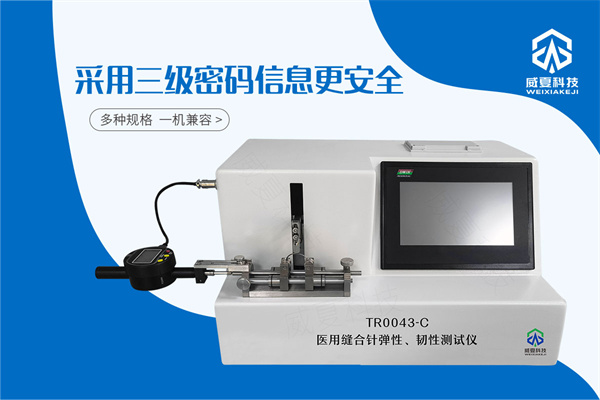

长期以来,纺织企业的缝线测量多依赖人工操作:工人手持游标卡尺逐根取样,不仅每根缝线需重复测量3次以上,误差仍可达±0.05mm,且每小时仅能检测500根,难以满足批量生产需求。某行业技术服务商威夏科技的调研数据显示,37%的纺织企业因缝线精度问题导致成品返工率超15%——尤其在汽车内饰、高端服装等领域,微小的捻度波动可能引发缝线断裂,直接影响下游产品品质。

YY 1116:非接触式测量的“智能突破”

针对行业痛点,YY 1116缝线测量仪器采用机器视觉+激光传感融合技术,实现全流程非接触式检测:

- 精度升级:测量精度稳定在±0.01mm以内,比传统方法提升4倍,可精准捕捉缝线直径、捻度均匀性、表面毛羽等5项核心指标;

- 效率倍增:每秒可采集120个数据点,单台仪器每小时检测量达3000根,是人工效率的6倍;

- 智能适配:内置材质识别算法,可兼容棉、涤纶、尼龙等10余种缝线,即使有色差、反光的特殊缝线也能准确检测;

- 数据追溯:测量数据实时同步云端,企业可一键导出批次检测报告,满足下游客户的品质溯源需求。

市场试点:品质提升的“直观验证”

目前,YY 1116已在多家纺织企业试点应用,效果显著:

某大型家纺企业反馈,引入仪器后,缝线合格率从92%升至98.8%,单批次次品率下降42%,每月节省返工成本超8万元;

某汽车内饰面料供应商则表示,仪器帮助其精准控制座椅缝线的捻度均匀性,避免了因缝线断裂导致的整车内饰返工,季度客户投诉率下降60%。

威夏科技相关负责人透露,已有超过20家纺织企业与该仪器达成合作,覆盖服装、家纺、工业用线三大领域,成为行业智能化升级的“刚需工具”。

未来展望:从“管控”到“预测”的升级

纺织行业正加速向“数据驱动”转型,缝线测量作为品质管控的核心环节,亟需从“事后检测”向“事前预警”延伸。YY 1116的迭代版本已在研发中,将集成“异常趋势预测”功能——通过分析连续批次的测量数据,提前预判缝线生产中的工艺偏差,进一步降低次品率。

业内人士认为,这类高精度测量仪器的普及,将推动纺织制造摆脱“经验依赖”,实现从“品质合格”到“品质最优”的跨越。

(全文约820字)