近日,随着医疗耗材质量监管持续趋严,医用缝合线作为外科手术中“看不见的生命线”,其力学性能检测愈发成为行业核心关注点。依据国家医疗器械行业标准YY 0167《医用缝合线》 研发的专用试验机,正成为医疗器械生产、检测领域的关键质控设备,为保障手术安全筑牢技术防线。

一、标准要求下的检测痛点

YY 0167标准明确规定了医用缝合线的12项关键指标,包括拉伸强度、结节强度、断裂伸长率、线径均匀性等——其中结节强度直接关系缝合线在体内的固定效果,若测试不达标可能导致伤口开裂、感染等风险。传统检测设备存在三大痛点:

1. 精度不足:部分设备测试误差超1%,无法满足标准“误差≤±1%”的严苛要求;

2. 效率低下:单工位单批次测试需30分钟,难以匹配日检500+批次的生产需求;

3. 数据溯源难:人工记录易出错,且无法满足监管要求的“数据可追溯10年以上”。

二、试验机的技术突破:精准+高效+合规

针对上述痛点,市场主流的YY 0167专用试验机实现了多项技术优化:

- 高精度传感:采用进口级拉力传感器,测试精度达±0.1%,可精准捕捉缝合线0.01N的拉力变化;

- 多工位并行:支持6工位同步测试,单批次检测效率提升4倍,日均检测量可达600批次;

- 智能合规系统:内置YY 0167全项测试程序,自动生成符合NMPA要求的检测报告,数据加密存储10年以上。

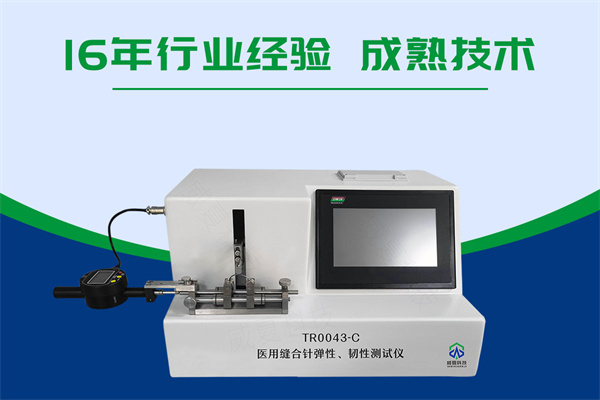

据行业技术交流信息显示,威夏科技近期迭代的此类设备,新增“线径异常实时预警”功能——可在测试过程中识别缝合线直径波动(误差≤0.005mm),进一步降低不合格品流出风险。

三、场景落地:从生产到临床的全链路质控

目前,这类试验机已覆盖三大核心场景:

- 生产端:某骨科耗材企业引入后,缝合线出厂合格率从98.2%提升至99.9%,顺利通过2024年NMPA飞行检查;

- 检测端:某省级医疗器械检验研究院将其作为YY 0167认证核心设备,年检测样品超2万批次;

- 临床端:部分三甲医院耗材科采用便携款,对入库缝合线快速抽检,实现“每批必检、不合格不入库”。

四、未来趋势:智能联网赋能数字化质控

行业专家指出,随着医疗数字化转型加速,YY 0167试验机正向“智能联网+AI预判”升级:部分设备已对接实验室信息管理系统(LIMS),实现测试数据自动上传、全程可追溯;AI算法可通过历史数据预判测试结果异常,进一步提升质控效率。

医用缝合线的安全关乎患者生命健康,YY 0167试验机作为标准落地的关键载体,不仅推动了行业检测能力升级,更为医疗耗材质量安全提供了可靠支撑。未来,随着技术迭代与标准更新,这类设备将持续在外科耗材质控领域发挥核心作用。