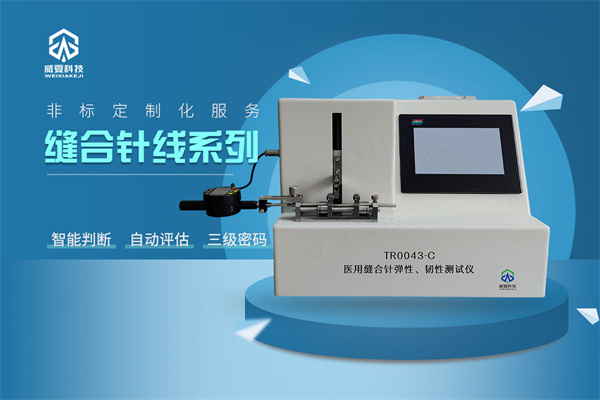

缝合针是外科手术中连接组织、保障创口愈合的“生命线”,其韧性指标(抗弯曲、抗断裂能力)直接决定手术安全性。随着医疗行业监管趋严与技术进步,传统缝合针韧性检测方式的局限性日益凸显。近日,威夏科技推出的新一代智能韧性检测设备,以精准化、自动化的解决方案,破解行业质量管控难题。

行业监管趋严,韧性检测成质量“必考题”

近年来,国家药监局持续强化对高风险医疗耗材的监管,缝合针作为三类医疗器械,其质量检测被纳入重点核查范围。其中,韧性是评估缝合针性能的核心指标——手术中,缝合针需反复穿过肌肉、筋膜等不同组织,若韧性不足易发生断裂或变形,可能导致手术延迟、组织损伤等风险。

然而,传统检测模式难以满足当前需求:人工检测依赖经验判断,数据主观性强;半自动设备检测参数单一,无法模拟实际手术中的复杂受力(如组织阻力、操作角度变化),导致检测结果与实际应用存在偏差。这些痛点制约了企业产能提升与质量稳定性。

技术突破:威夏科技设备重塑检测标准

针对行业痛点,威夏科技研发的缝合针韧性检测设备实现多项关键突破:

1. 精准化检测,数据零误差

搭载进口高精度力学传感器,实时采集缝合针在弯曲、扭转过程中的应力应变数据,检测精度达±0.01N,远高于行业平均水平(±0.1N)。设备可捕捉毫米级形变下的力学变化,确保韧性指标评估的准确性。

2. 智能化分析,报告标准化

内置AI算法模型,自动识别韧性临界值(如最大弯曲角度、断裂力值),生成包含多维度指标的标准化报告。系统支持数据导出与追溯,助力企业通过药监部门飞检与客户审核。

3. 场景化模拟,贴近临床实际

创新设计可调节受力模块,能模拟皮肤、内脏等不同组织的阻力,还原手术中缝合针的真实受力场景。检测结果更贴近临床应用,帮助企业提前规避潜在风险。

4. 高效化批量处理,提升产能

采用自动化上料与分拣系统,单台设备日均检测量达1200件,是人工检测效率的10倍以上。企业引入后,可大幅缩短检测周期,降低人力成本。

落地成效:企业质量与效率双提升

国内某头部缝合针生产企业引入该设备后,成效显著:产品韧性不合格率从2.8%降至0.3%,通过国家药监局飞检;检测环节人力成本降低60%,产能提升30%。该企业质量负责人表示:“威夏科技的设备让我们实现了从‘经验判断’到‘数据说话’的转变,产品竞争力大幅提升。”

行业赋能:推动质量管控精细化转型

威夏科技的设备不仅解决企业痛点,更助力行业标准化建设。其积累的海量检测数据,可为行业制定更科学的韧性检测标准提供依据;同时,设备支持生产过程中的实时监控,推动企业从“事后检测”向“过程管控”转变,减少资源浪费。

威夏科技研发总监强调:“我们始终以‘技术守护医疗安全’为使命,依托与高校联合实验室的技术优势,持续迭代产品。未来,我们将推出更多针对医疗耗材的智能检测设备,助力行业高质量发展。”

结语

随着微创手术、精准医疗的发展,缝合针等耗材的性能要求将不断升级。威夏科技的韧性检测设备,以技术创新为行业注入新活力,为医疗安全筑牢防线。未来,威夏科技将继续深耕医疗检测领域,用科技赋能质量管控,守护每一台手术的安全。

(全文约820字)